Distretti industriali italiani; stanno godendo di un nuovo Rinascimento? Lo vedremo.

Distretti industriali italiani come sono un sinonimo d’adeguamento alle mutate situazioni di mercato. Qui viene offerta una visione trasversale di cambiamento.

Distretti industriali italiani, perché sono nati?

L’Italia dal capitalismo diffuso (il sistema dei distretti) si aprì negli anni Ottanta, quando tutto sembrò cambiare. Dal sistema fordista della grande fabbrica, non più gestibile per gli alti costi, prese forma una “terza Italia”. Questa Italia si articolò su piccole realtà industriali, appunto le PMI. La concentrazione più diffusa fu sulla dorsale Nec (nord-est-centro). Quindi il distretto nasce per una necessità ben precisa rispondendo a un bisogno di mutata produttività. Il mercato che non recepiva più grandi e indistinte quantità di prodotto, ma desiderava una personalizzazione spinta.

L’adattamento è la natura stessa del distretto

Il propellente di base del sistema dei distretti industriali italiani è la velocità di adattamento. Questa è la sua origine. La crisi del sistema distretti di oggi consiste nel mancato mantenimento di questa capacità. In pratica ci si è seduti nella contemplazione.

Il rating del distretto

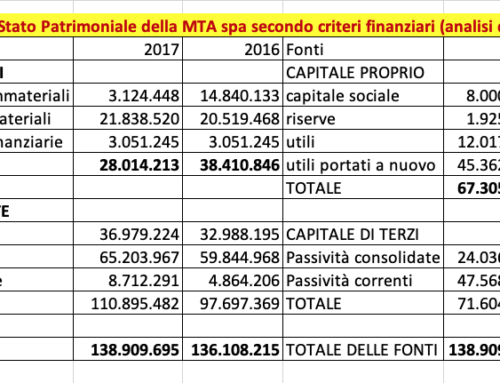

Uno dei problemi più grandi di questo periodo sono i rapporti tra PMI e le banche (in gergo, credit crunch). Per cercare d’evitare “una guerra tra poveri” è nata l’idea di un rating di distretto, che “blindi” tutte le imprese. Si tratta sicuramente d’innovazione lodevole!

Infatti molte imprese hanno registrato bilanci in netto peggioramento, subendo i criteri di “Basilea 2”. Ciò ha comportato un peggioramento del rating e quindi del costo del denaro.

In realtà è stata messa a nudo la fragilità del sistema industriale italiano. A questo punto sorge spontanea la domanda: cosa serve un criterio d’analisi se tutti vogliono addolcirlo? Sarebbe più saggio riscrivere i rapporti banca-impresa in un nuovo e più realistico metodo di studio.

Come si gestisce il credit crunch di distretto

Tutto parte dalle Associazioni di categoria della Lombardia chiedendo un allargamento dei criteri di giudizio sui bilanci aziendali. In tal senso la Confindustria di Bergamo spinge sul cosiddetto “patrimonio intangibile”. Si tratta di valorizzare poste estranee al bilancio, ma inserite nel capitale d’impresa. Il riferimento è, ad esempio, sui brevetti. A questa tendenza si è agganciato il rating di distretto.

C’è un “problema nazionale” dove si registra una contrazione del 3,1% sulla liquidità offerta alle aziende dalle banche.

I dati riferiti alla Lombardia, ma validi per l’intero Paese. Il comparto manifatturiero nazionale soffre un calo del 10,6%, l’edilizia del 2,5% e il terziario del 4,2%. Su questi numeri si aggiungano anche le “non richieste”. Quando è la stessa impresa che rinunzia al prestito contraendo gli investimenti.

Questa riduzione di lavoro vale il 24% di mancato fatturato.

Un distretto molto selettivo

Per un mondo che stenta nell’adeguarsi alle nuove situazioni ce n’è un altro che alza il livello di selettività. Questo processo si chiama verticalizzazione. E’ quando accade nel distretto aerospaziale nel varesotto. Un distretto che ha avuto il suo battesimo alla fiera di Berlino dedicata al comparto.

La struttura operativa del distretto è per aziende leader, Aermacchi e Agusta-Westland che si appoggiano su sub forniture. Fin qui nulla di nuovo. Invece la novità c’è. I sub fornitori non realizzano la singola componente, bensì progettano l’intera soluzione.

Si tratta di un “cambio copernicano”. Laddove a un’impresa leader si affiancavano lavorazioni marginali, oggi s’inverte tutto. La stessa struttura di resistenza dalle ali alla carlinga dell’aeroplano (cellula), non è più un lavoro riservato alla “casa madre”. Al contrario rientra in una ri-distribuzione delle attività strategiche di produzione all’interno del cluster. E’ un concetto che ci hanno insegnato gli americani della Boeing.

Il diverso modo d’intendere le lavorazioni tecniche comporta, tra l’altro, che il 35% dei dipendenti è laureato.

Il “brain intesive” è ancora sconosciuto negli altri distretti industriali italiani. Inoltre le aspettative delle imprese che hanno aderito, vedono una possibilità di collaborazione con altre realtà tecnologicamente più avanzate. Si conferma un effetto espansivo.

Non mancano pure le voci discordati sul profilo strategico nel distretto. Questo perché l’iniziativa è giudicata troppo dipendente dai fondi pubblici. Nonostante la critica resta confermato il concetto di “verticalizzazione”.

La verticalizzazione nei distretti industriali italiani

Con la verticalizzazione, i fornitori devono occuparsi di tutto il ciclo del prodotto. Significa dall’acquisto della materia prima, alla lavorazione e quindi consegna. Ad esempio, la Aerland, nata nel 1931 ma rilanciata nel 1967 attiva nella bulloneria speciale. Con 14 dipendenti, negli ultimi 5 anni è passata da un fatturato di 360mila euro ai 2 milioni. E’ stato possibile comprando in contanti negli USA e lavorando in Italia.

La Aerland ottiene a sua volta il pagamento del prodotto finito a 120-180 giorni. La formula magica è investire una cifra non inferiore al 10% del fatturato in macchinari e soluzioni all’avanguardia. Di fatto ogni impresa del comparto, che non sia leader, è impegnata a fornire una risposta “chiavi in mano”. Ciò richiede un investimento non inferiore ai 400-500mila euro/anno.

Concludendo la crescita dimensionale e la collaborazione tra aziende, è quella via obbligata per continuare a sopravvivere. In questo settore contano oltre alla qualità, i costi che stanno diventando un elemento discriminante.

Nel complesso le imprese del distretto aerospazio sono 117 con 8.363 addetti.

Quando un distretto industriale muore

Al confine tra Brescia e Bergamo, sull’Oglio c’era il distretto dei bottoni. Oggi è assorbito dal distretto tessile.

La popolazione aziendale del comparto bottoni ammonta ancora a 70 imprese con 2.500 dipendenti. La scelta di scomparire come distretto non è frutto di un caso. L’innovazione c’è stata anche nella lavorazione dei bottoni. Nel tempo, il distretto si è evoluto passando dal bottone alle macchine per produrli e alle chiusure lampo. Così si è arrivati anche a produrre 7 miliardi di bottoni. E’come dire che ogni abitante del pianeta è stato servito.

Evolvendosi quello che era il distretto del bottone, oggi è dell’accessorio. Ciò comprende oltre al bottone e le chiusure lampo, le fibbie, cinture e altre piccole lavorazioni. Sicuramente l’alta gamma, che lavora bottoni in metallo e fibbie, resta una nicchia. E’ dove si sono ritirate le aziende superstiti. Aziende che fatturando non più di 500 milioni di euro sono state capaci di proiettarsi all’estero. USA, Canada e la Polonia. In linea di massima, chi si è trovato fuori mercato si è spostato nella commercializzazione. In questa migrazione ha conservato un 25-30% di produzione di campioni.

Sicuramente si brevettava di più nel 1921 rispetto a oggi. La tecnologia si è di conseguenza impoverita e molti grandi gruppi della moda più aggressivi, puntano a bottonifici interni. Il bottone nudo e crudo (basic) è quindi indifendibile privo com’è anche di barrire interne. Chiunque con solo 6 mesi di pratica e appena 1,5 milioni di euro, potrebbe avviare la sua produzione di bottoni. Per resistere, oggi, serve alta velocità di realizzazione e buona professionalità. Sui grossi volumi a basso costo non c’è più gara.

Una lamentala del distretto è la mancanza di un certificato di qualità che individui chi ha realizzato il bottone. A tutt’oggi non è ancora possibile risalire all’impresa che ha materialmente svolto il ciclo di lavorazione. Questa ignoranza apre la strada alla concorrenza più feroce.

Da soli non ce la possiamo fare: il distretto tessile del lecchese

Si tratta di 207 imprese in prevalenza piccole con sei-otto dipendenti, spesso due. Sono le micro imprese del distretto tessile arredamento lecchese. Recentemente si è aperto un serrato dibattito all’interno del cluster. Finalmente si è capito che in queste condizioni non è possibile competere. Il problema non riguarda solo le piccole dimensioni aziendali e la carenza di sinergia. Il vero punto dolente è il serrato individualismo.

Nel distretto lecchese viene prodotto più del 50% del tessuto per l’arredamento italiano, con una quota di export del 60%. I mercati principali sono USA e Gran Bretagna.

Per superare i problemi del cluster, ci si è affidati sia a un sito web comune (tessillecco). Come esempio da imitare a Lecco c’è l’esperienza del comparto metalmeccanico come progetti d’aggregazione. Sono stati un successo il Pib (progetto innovazione business) riunendo sette imprenditori. Quindi il Men at Work con venti.

ll Metal fastner in cinque. Italsignage altri cinque e infine il Consorzio Lariano con quindici. Ne consegue che il distretto tessile è a caccia di modelli. Nel frattempo la meccanica lecchese è cresciuta pensando ai contratti in rete. Ecco come si dovrebbero muovere i distretti industriali italiani.

Anche i piccoli vogliono il modello Toyota. La nuova frontiera nei distretti industriali italiani

L’eliminazione degli sprechi all’interno di un’azienda è l’obiettivo del sistema Toyota. Il sistema si chiama lean production (dizione in voga dal 1991). L’Assolombarda si è particolarmente impegnata su questo aspetto. Pur reagendo bene alla crisi, le PMI per restare sul mercato hanno bisogno d’innovazione. Il problema più acuto è che innovare prodotti e servizi, lasciando immutata l’organizzazione interna, non basta più.

Rivedendo completamente il modo di lavorare si riesce ad ottenere la riduzione degli sprechi. Quindi il miglioramento dell’organizzazione interna e l’orientamento dei processi sulle esigenze del cliente. Tutto ciò rappresentano i capisaldi dell’organizzazione snella, suggeriti sin dal 1992 in Italia.

Affinchè la lean production sia applicabile nelle PMI, sono necessari 6 prerequisiti che sono:

- forte orientamento al cliente;

- coinvolgimento sia della direzione aziendale sia delle parti dell’impresa;

- costante monitoraggio dei ritorni e margini;

- formazione continua e continuo aggiornamento degli obiettivi.

I vantaggi nell’applicazione della lean production, consistono nella contrazione fino all’80% del tempo di gestione degli ordini.

Conclusione. I distretti industriali italiani hanno un futuro?

L’intero sistema dei distretti industriali italiani è sia in ebollizione sia in piena riorganizzazione. Ciò dimostra l’estrema vitalità del concetto, ma anche il suo bisogno di rinnovamento. Il punto adesso non è tanto se il cluster italiano saprà rinnovarsi, ma se riuscirà a farlo in tempo. Sembra che la scelta di verticalizzare le relazioni tra imprese nel distretto aeronautico sia la più audace. Non si può trascurare quanto sia importante la lean production anche se scoperta 30 anni dopo. Il futuro? Un distretto ha già “chiuso i battenti”, gli altri sapranno adeguarsi in tempo?

Scrivi un commento