Contratti in rete e cognizioni di diritto applicati alla green economica. Di questa esperienza ne esistono solo 2 in Europa

Che bella storia è possibile narrare oggi! Finalmente 3 imprese, pur conservando la rispettiva indipendenza, si sono poste in sinergia per lottare insieme sul mercato. Non si parla di distretti industriali o contratti in rete, ma di molto di più: simpatia, amicizia, determinazione, ricerca e sviluppo.

I fatti

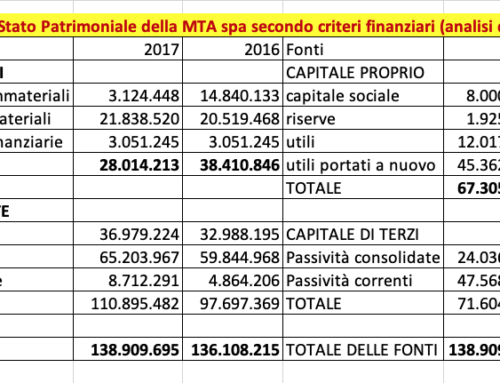

Il mercato di riferimento è quello del riciclo che ora si sposta definitivamente nella green economy. Sino ad ora, chi lavora il rottame è un imprenditore diverso da coloro che sono impegnati sui rifiuti e in particolare nel riciclo della gomma. Addirittura c’è chi paga per ritirare e chi è pagato per farlo (gli estremi opposti). Una conseguenza della “scoperta” qui descritta, consiste nel riunire sotto unica imprenditorialità almeno 2 mondi del riciclo: acciaio e plastica.

Più che le parole parlano le immagini

Qui si può osservare come arriva la “materia prima”, ovvero gli scarti d’acciaio contaminato dalla gomma, prelevato da vecchi copertoni per autotrazione abbandonati o in discarica.

Come si può intuire dalla foto 1, il tasso d’implicazione della gomma nell’acciaio oscilla da un minimo del 5% fino al massimo del 30%; ad oggi non c’erano tecnologie economicamente convenienti (alta sostituzione per usura dei rulli) per separare l’uno dall’altro. Molto spesso il tutto viene bruciato in altoforno (soprattutto in Sud Corea e Indonesia, dove gli standard anti inquinamento sono poco praticati) ottenendo acciaio colato di bassa qualità. Grazie agli studi della Panizzolo sas e della WRS Italia, con il primo imprenditore in Italia a farne uso, il Signor Filippo Tanaglia, è stata messa a punto una variante alla precedente tecnologia che riduce notevolmente il bisogno di sostituzione dei rotori nei mulini di lavorazione del metallo. In questo modo quanto non era economico fino ad oggi (giugno 2011) lo è diventato a luglio del 2011. Nelle foto 2 e 3 si può osservare la qualità dell’acciaio ottenuto dal processo di separazione e della gomma riutilizzabile nel ciclo produttivo.

Il carico di lavoro

In Italia sono stimate ad oggi (senza considerare quanto interrato o abbandonato nel territorio) 30mila tonnellate di pneumatici considerabili rifiuto. Lo stabilimento di recupero dell’acciaio dai pneumatici dismessi, può lavorare agevolmente 10mila tonnellate l’anno, cercando di raggiungere livelli più elevati del 20% al massimo. Ne consegue che 1 solo stabilimento in Italia, con questi numeri, ha lavoro assicurato per 3 anni, ma c’è posto anche per almeno altri 2 stabilimenti nel nostro paese, assorbendo rifiuti anche dall’intero bacino del Mediterraneo.

In Europa

Nel Vecchio Continente c’è un solo stabilimento in Germania, che è in grado di svolgere un’attività similare di cui però ignoriamo la tecnologia, ma sappiamo che non ha carici di lavoro molto diversi da quello italiano.

La tecnologia italiana

Un impianto, si articola su una serie di macchinari definibili come un trituratore, un mulino a martelli con un rotore appositamente studiato e un sistema di separazione dedicato. Il tallone di Achille nella lavorazione per questo tipo di materiale, finora, è l’elevata usura degli utensili impiegati. Ecco dove si è concentrata la ricerca e sviluppo di questo progetto, perché sul particolare dell’usura e connessa economicità del processo è stato adottato un sistema tale da permettere di ridurre al minimo i costi di sostituzione.

Il punto di pareggio

Con questa tecnologia il punto di pareggio di un impianto così congeniato, si abbatte a 7mila tonnellate anno, consentendo quei margini per cui agevolmente, in Italia, ad esempio, 2 realtà possono tranquillamente operare importando dall’estero.

Conclusione

Una bella storia di ricerca e sviluppo italiano applicando anche i contratti in rete.

Scrivi un commento